| Deseczka jako element

wyposażenia wnętrz |

W niniejszym artykule chciałem podzielić się moimi doświadczeniami związanymi z inną stroną windsurfingu niż najnowsze tricki, piękne spoty i osiągnięcia czołowych zawodników tej dyscypliny - mianowicie z zaprojektowaniem i własnoręcznym wykonaniem windsurfingowej deski marzeń. Samodzielne wykonanie kadłuba, oprócz doznań czysto warsztatowych, wprowadza nas w świat analizy kształtów, zagadnień hydrodynamicznych jak też w świat nowoczesnych technologii. Wiedza, którą w ten sposób przyswoimy, będzie nas wspomagać niejednokrotnie przy doborze nowego sprzętu jak też przy drobnych i grubych naprawach. Z góry pragnę odwieść od pomysłu budowy wszystkich tych , którzy upatrywaliby w tym sposobu na zaoszczędzenie fury pieniędzy, bo wbrew pozorom to się nie opłaca!!! Wykonanie kadłuba deski według najnowszych technologii kosztuje sporo i zawiera w sobie niepewność co do ostatecznego rezultatu. Natomiast namawiam do tego wszystkich tych, którym zależy na całkowitym dopasowaniu sprzętu do własnych umiejętności i tych , dla których potrzeba posiadania deski o indywidualnym wyglądzie i charakterze stanowi wystarczający powód do spędzenia wolnego czasu w piwnicy lub na strychu.

Geneza. Pomysł ponownego zmierzenia się ze styropianem i laminatem epoksydowym przyszedł mi do głowy w najmniej sprzyjających okolicznościach - w trakcie meeting’u business’owego. Brak postępów w rozmowach z ważnym klientem spowodował moje odpłynięcie w świat wiatru i fal, gdzie w marzeniach pokonywałem przestrzeń na swojej pięknej i unikalnej deseczce. Już zresztą od pewnego czasu czułem nostalgię za dawnymi czasami, gdy każdego roku z mojej pochylni zjeżdżały przynajmniej trzy deseczki rocznie, ostatnia w 1994 roku. Kolejnym źródłem natchnienia był oczywiście internet i strony: Tomka Saciuka: www.oddech.pl, linki z Anthony’s Board Building Links: www.viser.net/~anthwind oraz najlepsza: www.ecboards.co.uk z Emsworth Custom Boards, jeżeli chodzi o materiały to firmowa strona firmy CL-laminaty: www.c-l.pl. Już po pobieżnym skanowaniu okazało się, że dostępność materiałów już niczym nie przypomina pionierskich czasów, gdzie za przysłowiową flaszkę załatwiałem strategiczne materiały. Na rynku jest dostępna pełna gama kompozytów dla różnych zastosowań oraz narzędzia - w tym od papieru ściernego na pompie próżniowej kończąc. Przeglądając nowinki w tym zakresie, nakręcałem się coraz bardziej a w głowie już zaczynał mi świtać pomysł ostatecznego kształtu i wyglądu.

Założenia. Najważniejszą cechą mojej deski miał być jej charakterystyczny wygląd i freestyle’owy charakter. Współpracując już od niepamiętnych czasów z Japą - Andrzejem Ożógiem) - www.f2profi.com.pl ( pływam na deskach F2 od dawna - od sunset’a, sputnika, poprzez Ride’a, Compstyle’a i na Eliminatorze skończywszy), miałem przegląd najnowszych trendów. Nie bez znaczenia były nowinki, które Japa mi przekazywał po każdym importers meetingu, a zwłaszcza wiedza i sugestie Patricka Diethelm’a, głównego shaper’a F2.

Co do wyglądu to wiedziałem, ze drewno zawsze jest szlachetne a jednocześnie posiada duże walory konstrukcyjne zwłaszcza w technologiach przekładkowych. Ostateczny wygląd zewnętrzny pozostawiłem fachowcowi - Ewie, która zaprojektowała grafikę i miała duży wpływ na całokształt przedsięwzięcia.

Oto ogólna koncepcja :

Rocker został prawie "zdjęty" z Eliminatora : nieznaczny tailkick - 3mm, płaska sekcja pod stopami do ok. 90 cm i stałe podniesienie do 25 cm - dziób. Jeśli chodzi o obrys (outline) max szerokość ok. 62cm (na 125cm) , 38cm (tail) i 38 cm (nose). Długość całkowita 240cm.

Realizacja. Rozrysowanie kształtu deski nie sprawiło mi najmniejszych kłopotów - mając doświadczenie ze starych czasów, wspomogłem się darmowym programem WSCAD (WSCad Copyright © 1996 by Henrik Lippert), dostępnym w net’cie, gdzie wynikowe szablony (profil boczny i rzut z góry) po konwersji danych do AutoCad’a, zostały wykreślone na ploterze w skali 1:1. Równolegle koncentrowałem się na technologii - posiadałem jeszcze ze starych zapasów wkład styropianowy firmy Marbet, którego kształt był absolutnie archaiczny ale styropian był doskonałej jakości i odpowiedniej gramaturze - ok. 20kg/m3, dno deski postanowiłem wykonać w technologii sandwich (110 g/m2 tkanina szklana, pianka PVC HEREX C71, carbon 160, glass 200), natomiast góra deski miała być wykonana w double sandwich (glass 110,herex c71,carbon 160/wood 0,5/glass 200). Wybór technologii przekładkowej pociągał za sobą użycie wspomagania w postaci urządzeń do próżniowego laminowania tzw. Technologii worka próżniowego. Tylko w taki sposób jest możliwe pokrycie wstępnego kształtu wyrzeźbionego w styropianie warstwami laminatu i pianki PVC, gwarantujące trwałość i odpowiednią wytrzymałość konstrukcji. Worek próżniowy zapewnia idealne sklejenie się ze sobą warstw na całej powierzchni a jednocześnie pozwala na optymalizację wagi poprzez odessanie nadmiaru żywicy.

Dusza deseczki czyli jej kształt. Rzeźbienie styropianu było dla mnie zawsze najbardziej przyjemną częścią pracy. Dysponując starym wkładem styropianowym , który był produkowany chyba jeszcze w latach 80 tych, musiałem całkowicie zmienić jego kształt.

| Stary wkład styropianowy | Styropianowy stringer

laminowany dwustronnie |

Z wąskiego (57 cm), długiego (275cm) i bardzo płaskiego (maksymalny rocker - ok. 17 cm dziób i ok. 1 cm rufa) kształtu należało wyrzeźbić nowoczesną freestyle’ówkę

Postanowiłem rozszerzyć kadłub poprzez wstawienie stringera wykonanego ze styropianu o grubości 5 cm, laminowanego z dwóch stron tkaniną szklaną. Wykonanie stringera dokładnie i zgodnie z projektem, pozwoliło mi na późniejszy komfort przy szlifowaniu styropianu i brak zniekształceń mogących pojawić się w wyniku laminowania próżniowego (stringer zapewnia usztywnienie wzdłużne). Jednocześnie narzucała się refleksja dotycząca rewolucji kształtu desek windsurfingowych na przestrzeni lat. Z kształtów o długościach ok. 3m i szerokościach ok. 58 cm w latach 80, poprzez deski DSB (design slalom boards ), wreszcie rewolucyjne teardrop’y , do współczesnych krótkich i szerokich deseczek. A wszystko to po to, żeby nam było przyjemniej i łatwiej zmagać się z wiatrem i falą.

| Wyszlifowane dno |

Dno deseczki. Wyrzeźbienie dna wymaga największej dokładności. Od tego zależy czy deska już w ostatecznym kształcie będzie szybko odpalała i czy jej manewrowość spełni nasze wymagania. I jeszcze jedna uwaga: Im bardziej jesteśmy dokładni na wstępnych etapach tym mniej prac korekcyjnych czeka nas w dalszych. A czas zawsze gra na naszą niekorzyść - rozciąganie prac w czasie powoduje stopniowe zmniejszanie zapału czasami nawet do kompletnego jego wygaśnięcia.

Pierwsze laminowanie. Kolejną ważną czynnością było przyklejenie do dna styropianu pierwszej warstwy laminatu i pianki pvc (herex c71). Było to moje pierwsze doświadczenie z technologią próżniowego laminowania. Laminowanie pierwszej warstwy rozpocząłem od wstawienia wzmocnienia carbon’owego w rejonie statecznika. Następnie położyłem tkaninę szklaną i ręcznie rozprowadziłem przygotowaną żywicę. Kolejnym krokiem było położenie pianki (zabezpieczenie jej przed przesuwaniem) i wsadzenie kadłuba do worka próżniowego.

| Przyklejenie pianki PVC w worku próżniowym |

Okazało się, że przy dokładnym zaplanowaniu wszystkich czynności, ta część prac przebiegła bez najmniejszych potknięć. Worek wykonany z folii ogrodowej i klejony taśmą dwustronną doskonale spełnił swoje zadanie. Powierzchnia dna po tej operacji, prawie nie wymagała dodatkowych korekcji - w każdym razie pianka (herex) również doskonale daje się szlifować i poprawienie błędów nie jest trudne.

Po przyklejeniu pianki przystąpiłem do ostatecznego wycięcia obrysu dna zgodnie z wcześniej przygotowanym szablonem. Mogłem wreszcie przystąpić do szlifowania góry deski.

| Przyklejona pianka PVC |

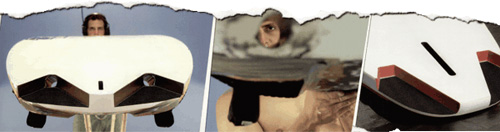

Ostateczny kształt kadłuba. Styropian z wklejonym stringerem i przyklejoną na laminacie epoksydowym pianką, jest już wystarczająco sztywny i odporny na zniekształcenia. Wyrzeźbienie pokładu i jednocześnie nadanie ostatecznego kształtu kadłuba sprawiło mi chyba najwięcej przyjemności. Z bryły styropianu zaczęła się wyłaniać moja wymarzona freestyle’ówka. Styropian jest bardzo wdzięcznym tworzywem bo pozwala na uzyskanie ostatecznego efektu w stosunkowo krótkim czasie stosując proste, ręczne narzędzia. Papiery ścierne 60, 80 i 120 przyklejone do styropianowych pacek doskonale się do tego nadają. Natomiast ręczna obróbka pozwala na uzyskanie większej dokładności zwłaszcza przez osoby nie wprawione w "pracach ręcznych". Najwięcej czasu poświeciłem na wykończeniu krawędzi deski (tucked under edge, podcięcia dna przy krawędziach), burt oraz rufy z charakterystycznym podcięciem.

| Wyszlifowany pokład |

Na zdjęciu widać już wyrzeźbiony ostateczny kształt deseczki gotowy do laminowania i przyklejenia pianki pvc. Rejon szyny masztowej, dziobu i uchwytów na stopy wzmocniłem podwójną warstwą tkaniny węglowej. Prace wykonywałem analogicznie jak przy laminowaniu dna. Należy jedynie zwrócić uwagę, że powierzchnia pokładu jest bardziej skomplikowana niż dna i przyklejenie pianki zwłaszcza na burtach wymaga odpowiedniego wycięcia klinów. Pomocnym może być też użycie gorącego powietrza do wstępnego ukształtowania pianki (stosowałem dość sztywną piankę o 3mm grubości).

W efekcie otrzymujemy gotowy już w ostatecznym kształcie kadłub deski. Teraz można przystąpić do wklejenia strategicznych części takich jak : Powerbox i skrzynka masztowa.

|  | Pokład z przyklejoną pianką PVC | Powerbox gotowy do wlaminowania |

Zastosowałem typowy powerbox wzmacniając go pianką pvc i laminatem. Otrzymany w ten sposób prostopadłościenny klocek łatwo został osadzony w kadłubie (na laminacie carbon’owym). W podobny sposób wlaminowałem skrzynkę masztową z odpowietrznikiem (pozyskaną ze złamanej wave’ówki). Tak przygotowany kadłub gotowy był już do ostatecznego laminowania.

Laminowanie dna i pokładu. Po zabezpieczeniu taśmami maskującymi pokładu, przystąpiłem do laminowania ostatnich 2 warstw na dnie deski - carbon’u i szkła. Jest to już stosunkowo prosta czynność.

Przy zastosowaniu perforowanych folii izolujących jak i tkaniny absorbującej, nawet zbyt duża ilość rozprowadzonej żywicy zostanie bezpiecznie odessana przy użyciu technologii worka próżniowego, zapewniając optymalną wytrzymałość i wagę laminatu.

|  | Laminowanie dna

w worku próżniowym | Widok zalaminowanego dna |

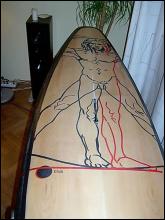

W analogiczny sposób laminowałem pokład deski. Jedyną różnicą było wprowadzenie drewna (forniru) z naniesioną grafiką, jako drugiej przekładki i wykonania ostatniej warstwy transparentnego laminatu szklanego. Dodatkowym efektem graficznym miał być efekt połączenia laminatu węglowego z drewnem.

Wykonanie grafiki zostawiłem Ewie, która dzięki programom graficznym przygotowała szablony i naniosła swój projekt na fornir. Mnie pozostało już tylko wykonanie ostatniej warstwy transparentnego laminatu i wykończenie ostateczne deseczki.

|  | Wlaminowany i wyszlifowany fornir | Leonardo da Vinci w nowym wcieleniu |

Prace związane z wykończeniem są chyba najbardziej żmudne i wymagają największej cierpliwości. Wielokrotne nakładanie szpachlówki epoksydowej (na bazie szklanych kulek 3M) i ostrożne szlifowanie (tak by nie naruszyć struktury laminatu) odsuwa moment upragnionego wodowania w nieskończoność. Następnie lakierowanie - w związku z przykrym zapachem i toksycznymi właściwościami lakierów chemoutwardzalnych zdecydowałem się na ręczne pomalowanie dna i części burt za pomocą wałeczków malarskich. Trzy warstwy podkładowego lakieru epoksydowego i szlifowanie papierami ściernymi o gradacji 240 pozwoliło na wystarczające przygotowanie powierzchni pod końcowe malowanie lakierem poliuretanowym. Na koniec powierzchnia dna została przeszlifowana papierem 400 i 600.

| Pomalowany kadłub |

Dzięki firmie Polting Sport z Gliwic miałem możliwość wykonania pads’ów według mojej koncepcji, które przykleiłem butaprenem. Na koniec wykonałem pokład antyślizgowy transparentny przy pomocy żywicy i cukru. Gotową deskę zwodowałem w maju 2005 roku. Realny czas realizacji projektu zawarł się w 6 tygodniach, obejmując również prace związane z przygotowaniem warsztatu.

Koszty całego przedsięwzięcia można oszacować na poziomie 2000,- PLN, nie licząc włożonej pracy i pożyczonych narzędzi. Według moich szacunków, kolejną deskę byłbym w stanie zrobić zamykając się w kosztach do 1500,- PLN.

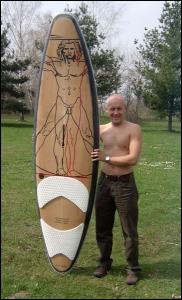

Podsumowanie. Po 2 miesięcznej eksploatacji i przeprowadzeniu testów porównawczych z Eliminatorem F2 mogę z satysfakcją pogratulować sobie pomysłu i konsekwencji w doprowadzeniu tego przedsięwzięcia do celu.

| Autor ze swoim dziełem |

Deska zwraca na siebie uwagę na wszystkich plażach, na których surfowałem, jednocześnie spełniając większość moich wymagań na wodzie. Wprowadzenie drewna oprócz walorów estetycznych ma też niestety jeden poważny minus - drewno w procesie laminowania „pije” stosunkowo dużo żywicy co wpływa bezpośrednio na wzrost ciężaru kadłuba (plusem drewna jest natomiast duża odporność na wgnioty). Deska z footstrap’ami i statecznikiem waży ok. 7 kg co jest wynikiem raczej dobrym. Zastosowanie styropianu o gramaturze 15 kg/m3 pozwoliłoby zaoszczędzić ok.0,5 kg nie wpływając na walory konstrukcyjne.

Wykonanie swojej deski i pływanie na niej pozwala na lepsze dostrzeżenie niuansów związanych z wpływem kształtu na tzw. performance, czyli zachowanie w różnych warunkach i w trakcie różnych manewrów. Tym bardziej pozwala to na docenienie pracy wszystkich shaperów z czołowych firm obecnych na rynku, którzy konstruując nowe kadłuby sprawiają, że windsurfing staje się sportem coraz bardziej przyjemnym i dostępnym dla każdego. Artykuł ten chciałbym zadedykować w sposób szczególny Ewie, która mając swój wielki wkład w realizacji, dopingowała mnie w chwilach zwątpienia.

Poniżej prezentujemy listę materiałów i szacunkowy ich koszty, dodatkowo udostępniamy zdjęcia w większym formacie dla przyszłych konstruktorów żądnych dopatrzenia się szczegółów.

| L.p. | Materiał | Ilość | Cena ok. w PLN | 1. | Żywica R70 | 3kg | 100 | ||||

| 2. | Utwardzacz H70 | 1,5 kg | 60 | 3. | Tkanina węglowa | 6m | 600 | ||||

| 4. | Tkanina szklana 110 | 6m | 150 | 5. | Tkanina szklana 200 | 6m | 200 | ||||

| 6. | Lakier podkładowy, epoksydowy | 0,5kg | 35 | 7. | Lakier poliuretanowy | 0,5 kg | 80 | ||||

| 8. | Folia ogrodnicza | 25m2 | 100 | 9. | Peel ply | 6m | 70 | ||||

| 10. | Folia perforowana | 15m | 50 | 11. | Styropian | 150dm3 | 50 | ||||

| 12. | Herex c71 | 6m | 120 | 13. | Inserty, skrzynka masztowa + powerbox | 260 | |||||

| 14. | Pads’y, footstrap’y | 220 | 15. | Narzędzia : szlifierka oscyl., wyrzynarka, wiertarka | 300 | ||||||

| 16. | Rozpuszczalniki, aceton | 2 dm3 | 20 | 17. | Stojak do obróbki | 1 | 150 | ||||

| 18. | Oświetlenie | 1 kpl. | 150 | 19. | Pompa próżniowa + osprzęt | 1kpl | ok. 2000 | ||||

Pozdrawiam, Wojciech Łaszcz.

Bogo

Źródło:

Zdjęcia Patricka Diethelm’a - www.f2.com.pl